Este tipo de losas se elabora a base de un sistema de entramado de trabes cruzadas que forman una retícula, dejando huecos intermedios que pueden ser ocupados permanentemente por bloques huecos o materiales cuyo peso volumétrico no exceda de 900kg/m y sean capaces de resistir una carga concentrada de una tonelada. La combinación de elementos prefabricados de concreto simple en forma de cajones con nervaduras de concreto reforzado colado en el lugar que forman una retícula que rodea por sus cuatro costados a los bloques prefabricados. También pueden colocarse, temporalmente a manera de cimbra para el colado de las trabes, casetones de plástico prefabricados que una vez fraguado el concreto deben retirarse y lavarse para usos posteriores. Con lo que resulta una losa liviana, de espesor uniforme.

Entre sus ventajas se encuentra

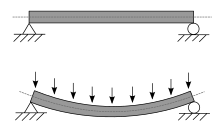

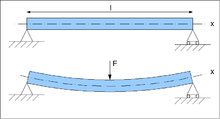

• Los esfuerzos de flexión y corte son relativamente bajos y repartidos en grandes areas.

• Permite colocar muros divisorios libremente.

• Se puede apoyar directamente sobre las columnas sin necesidad de trabes de carga entre columna y columna.

• Resiste fuertes cargas concentradas, ya que se distribuyen a areas muy grandes a través de las nervaduras cercanas de ambas direcciones.

• Las losas reticulares son más livianas y más rígidas que las losas macizas.

• El volumen de los colados en la obra es reducido.

• Mayor duración de la madera de cimbra, ya que sólo se adhiere a las nervaduras, y puede utilizarse más veces

• Este sistema reticular celulado da a las estructuras un aspecto agradable de ligereza y esbeltez.

• El entrepiso plano por ambas caras le da un aspecto mucho más limpio a la estructura y permite aprovechar la altura real que hay de piso a techo para el paso de luz natural. La superficie para acabados presenta características óptimas para que le yeso se adhiera perfectamente, dejando una superficie lisa, sin ocasionar grietas.

• Permite la modulación con claros cada vez mayores, lo que significa una reducción considerable en el número de columnas.

• La construcción de este tipo de losa proporciona un aislamiento acústico y térmico.

• La ausencia de trabes a la vista elimina el falso plafón.

• Permite la presencia de voladizos de las losas, que alcanzan sin problema 3 y 4 metros.

• Mayor rigidez de los entrepisos, gran estabilidad a las cargas dinámicas, soporta cargas muy fuertes.

• Su aplicación es muy variada y flexible, bien puede utilizarse en edificios de pocos niveles, ó grandes edificaciones, para construcciones de índole público, escuelas, centros comerciales, hospitales, oficinas, multifamiliares, bodegas, almacenes, construcciones industriales ó casas económicas en serie o residencias particulares.

Los cajones prefabricados se colocan sobre una cimbra plana, dispuestos por pares, uno de fondo y otro de tapa que forman una celda interior cerrada, en el espacio que queda entre los bloques se coloca el refuerzo y se cuela el concreto de las nervaduras. Los cajones y las nervaduras pasan a formar nervaduras de sección doble T, que son elementos resistentes del entrepiso reticular celulado. Para que las secciones doble T sean estructuralmente correctas, debe admitirse un monolitismo absoluto entre los elementos prefabricas y el concreto colado en el lugar.

Los bloques precolados se fabrican en tres peraltes diferentes: 20, 17.5 y 12.5centímetros. En planta las dimensiones standard son: 85 x 85cm, 85 x 75cm y 65 x 65cm. Combinando varias medidas de bloques haciendo variar ligeramente el ancho de las nervaduras, se puede cubrir cualquier claro. El concreto utilizado en la fabricación es de una resistencia mínima de 140kg/cm a los 28 días. El espesor promedio de la pared del bloque es de 1.5cm y el fondo de 1.5 a 3 cm.

Procedimiento constructivo

Cimbra

Deberá estar perfectamente al nivel requerido, será plana, cuidada y resistente de madera o de metal.

Trazo de la retícula.

Se trazan sobre la cimbra los espacios que corresponden a las hileras de bloques de borde, las hileras interiores de cajones formados por los bloques se localizará fácilmente mediante reventones, tomados desde los elementos extremos, conviene indicar sobre la cimbra la posición de estos bloques, con trazos no necesariamente continuos.

Colocación de los bloques. Se podrá hacer al mismo tiempo que el trazo de la retícula, el manejo y colocación de los bloques se hace fácilmente a mano, procurando que asienten muy bien sobre la cimbra.

Armado

Para obtener un recubrimiento adecuado en el refuerzo metálico, conviene colocar calzas, una por cada bloque, sobre las cuales se tienden las varillas del refuerzo inferior, primero en un sentido y luego en otro. A continuación se ponen los estribos en ambas direcciones, después se coloca el refuerzo superior, amarrándose con los estribos, en la posición indicada en los planos constructivos. En la zona del capitel debe revisarse cuidadosamente la colocación del refuerzo, pues es la zona sometida a los máximos esfuerzos y la colocación de su armado es a base de varillas rectas, en las nervaduras del capitel que van de columna a columna y las dos laterales, se colocan dos varillas abajo y dos arriba, aumentando en el capitel la cantidad necesaria para tomar los esfuerzos. En las nervaduras centrales del claro se dispone sólo de una varilla inferior y otra superior. Todo armado dispone sólo de una varilla inferior y otra superior. Todo armado dependerá principalmente del diseño y del cálculo.

Para introducir las instalaciones eléctricas, se colocan sobre el bloque donde se requiera la instalación y se perfora, estás tuberías o ductos deberán colocarse después de tener terminado todo el armado.

Para las instalaciones sanitarias que generalmente están concentradas en zonas definidas es conveniente alojarlas en esa zona o se puede colgar dichas tuberías de la estructura, pero se tendrá que utilizar un falso plafón Colado.

En las nervaduras centrales, que son las más angostas se debera tener controlado el colado para asegurarse de que se llene el reducido ancho de la nervadura y una vez que el concreto llegue al nivel de los bloques se enrasará al nivel requerido.

Para colados interrumpidos deberán dejarse las juntas en los sitios de menor esfuerzo.

Descimbrar.

Es fácil y rápido, porque la cimbra se adhiere solamente al concreto de las nervaduras, conservándose mucho mejor y teniendo mayor duración.

Acabados.

Se puede enyesar o aplanar directamente la cara inferior de la losa, ya que la superficie del bloque y de las nervaduras tienen una excelente adherencia a estos acabados. En la cara superior bastará con colocar un fino muy delgado para terminar la superficie y colocar el piso final, o bien entortado para colocar un acabado pétreo. En las losas de azotea la impermeabilización se hace como en cualquier losa de cubierta en azoteas.

Entre sus ventajas se encuentra

• Los esfuerzos de flexión y corte son relativamente bajos y repartidos en grandes areas.

• Permite colocar muros divisorios libremente.

• Se puede apoyar directamente sobre las columnas sin necesidad de trabes de carga entre columna y columna.

• Resiste fuertes cargas concentradas, ya que se distribuyen a areas muy grandes a través de las nervaduras cercanas de ambas direcciones.

• Las losas reticulares son más livianas y más rígidas que las losas macizas.

• El volumen de los colados en la obra es reducido.

• Mayor duración de la madera de cimbra, ya que sólo se adhiere a las nervaduras, y puede utilizarse más veces

• Este sistema reticular celulado da a las estructuras un aspecto agradable de ligereza y esbeltez.

• El entrepiso plano por ambas caras le da un aspecto mucho más limpio a la estructura y permite aprovechar la altura real que hay de piso a techo para el paso de luz natural. La superficie para acabados presenta características óptimas para que le yeso se adhiera perfectamente, dejando una superficie lisa, sin ocasionar grietas.

• Permite la modulación con claros cada vez mayores, lo que significa una reducción considerable en el número de columnas.

• La construcción de este tipo de losa proporciona un aislamiento acústico y térmico.

• La ausencia de trabes a la vista elimina el falso plafón.

• Permite la presencia de voladizos de las losas, que alcanzan sin problema 3 y 4 metros.

• Mayor rigidez de los entrepisos, gran estabilidad a las cargas dinámicas, soporta cargas muy fuertes.

• Su aplicación es muy variada y flexible, bien puede utilizarse en edificios de pocos niveles, ó grandes edificaciones, para construcciones de índole público, escuelas, centros comerciales, hospitales, oficinas, multifamiliares, bodegas, almacenes, construcciones industriales ó casas económicas en serie o residencias particulares.

Los cajones prefabricados se colocan sobre una cimbra plana, dispuestos por pares, uno de fondo y otro de tapa que forman una celda interior cerrada, en el espacio que queda entre los bloques se coloca el refuerzo y se cuela el concreto de las nervaduras. Los cajones y las nervaduras pasan a formar nervaduras de sección doble T, que son elementos resistentes del entrepiso reticular celulado. Para que las secciones doble T sean estructuralmente correctas, debe admitirse un monolitismo absoluto entre los elementos prefabricas y el concreto colado en el lugar.

Los bloques precolados se fabrican en tres peraltes diferentes: 20, 17.5 y 12.5centímetros. En planta las dimensiones standard son: 85 x 85cm, 85 x 75cm y 65 x 65cm. Combinando varias medidas de bloques haciendo variar ligeramente el ancho de las nervaduras, se puede cubrir cualquier claro. El concreto utilizado en la fabricación es de una resistencia mínima de 140kg/cm a los 28 días. El espesor promedio de la pared del bloque es de 1.5cm y el fondo de 1.5 a 3 cm.

Procedimiento constructivo

Cimbra

Deberá estar perfectamente al nivel requerido, será plana, cuidada y resistente de madera o de metal.

Trazo de la retícula.

Se trazan sobre la cimbra los espacios que corresponden a las hileras de bloques de borde, las hileras interiores de cajones formados por los bloques se localizará fácilmente mediante reventones, tomados desde los elementos extremos, conviene indicar sobre la cimbra la posición de estos bloques, con trazos no necesariamente continuos.

Colocación de los bloques. Se podrá hacer al mismo tiempo que el trazo de la retícula, el manejo y colocación de los bloques se hace fácilmente a mano, procurando que asienten muy bien sobre la cimbra.

Armado

Para obtener un recubrimiento adecuado en el refuerzo metálico, conviene colocar calzas, una por cada bloque, sobre las cuales se tienden las varillas del refuerzo inferior, primero en un sentido y luego en otro. A continuación se ponen los estribos en ambas direcciones, después se coloca el refuerzo superior, amarrándose con los estribos, en la posición indicada en los planos constructivos. En la zona del capitel debe revisarse cuidadosamente la colocación del refuerzo, pues es la zona sometida a los máximos esfuerzos y la colocación de su armado es a base de varillas rectas, en las nervaduras del capitel que van de columna a columna y las dos laterales, se colocan dos varillas abajo y dos arriba, aumentando en el capitel la cantidad necesaria para tomar los esfuerzos. En las nervaduras centrales del claro se dispone sólo de una varilla inferior y otra superior. Todo armado dispone sólo de una varilla inferior y otra superior. Todo armado dependerá principalmente del diseño y del cálculo.

Para introducir las instalaciones eléctricas, se colocan sobre el bloque donde se requiera la instalación y se perfora, estás tuberías o ductos deberán colocarse después de tener terminado todo el armado.

Para las instalaciones sanitarias que generalmente están concentradas en zonas definidas es conveniente alojarlas en esa zona o se puede colgar dichas tuberías de la estructura, pero se tendrá que utilizar un falso plafón Colado.

En las nervaduras centrales, que son las más angostas se debera tener controlado el colado para asegurarse de que se llene el reducido ancho de la nervadura y una vez que el concreto llegue al nivel de los bloques se enrasará al nivel requerido.

Para colados interrumpidos deberán dejarse las juntas en los sitios de menor esfuerzo.

Descimbrar.

Es fácil y rápido, porque la cimbra se adhiere solamente al concreto de las nervaduras, conservándose mucho mejor y teniendo mayor duración.

Acabados.

Se puede enyesar o aplanar directamente la cara inferior de la losa, ya que la superficie del bloque y de las nervaduras tienen una excelente adherencia a estos acabados. En la cara superior bastará con colocar un fino muy delgado para terminar la superficie y colocar el piso final, o bien entortado para colocar un acabado pétreo. En las losas de azotea la impermeabilización se hace como en cualquier losa de cubierta en azoteas.